Запорная арматура для агрессивных сред: как подобрать модель для кислот, щелочей или пара

Содержание

Работа с агрессивными средами — кислотой, щелочью, насыщенным паром или химическими реагентами — предъявляет особые требования к каждому элементу трубопроводной системы. Ошибка в выборе запорной арматуры здесь может привести не просто к остановке производства, но и к серьезным авариям с выбросом опасных веществ. Коррозия, эрозия и быстрый износ стандартного оборудования в таких условиях неизбежны. Специально разработанные для подобных задач типы арматуры способны выдерживать химическую агрессию, сохраняя герметичность и функциональность на протяжении всего срока службы.

Ключевые критерии выбора: материал исполнения и тип арматуры

Первый и главный шаг при подборе арматуры для агрессивной среды — оценка совместимости материалов ее проточной части с конкретной рабочей средой. Химический состав, концентрация и температура вещества определяют, какой материал обеспечит максимальную стойкость и долговечность. Для кислот, щелочей и растворителей оптимальным выбором часто становятся фторопласты. Эти материалы демонстрируют выдающуюся инертность к широкому спектру химикатов и сохраняют свойства в широком диапазоне температур. Для высоких термических нагрузок применяются задвижки из легированной и нержавеющей стали, которые также устойчивы к коррозии.

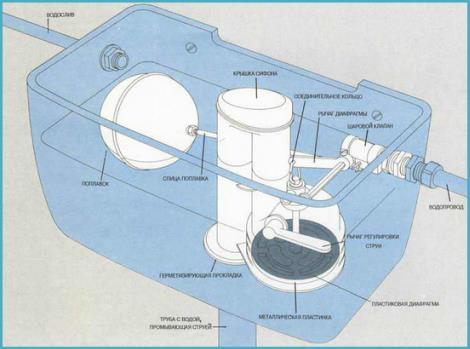

Не менее важен и правильный выбор типа запорного механизма, поскольку разные конструкции по-разному ведут себя в контакте с агрессивными средами. Например, мембранные клапаны считаются одним из рекомендуемых вариантов для химически активных и ядовитых сред, так их конструкция изолирует приводной узел от контакта с транспортируемым веществом. Пробковые краны также хорошо зарекомендовали себя благодаря отсутствию полостей, где могут накапливаться и кристаллизоваться агрессивные вещества.

Третий аспект — учет дополнительных параметров, таких как давление, температура и наличие абразивных примесей. Для сред с твердыми включениями рекомендуются пробковые или шаровые краны специального исполнения, в то время как стандартные дисковые затворы в таких условиях быстрее выходят из строя. Если же система работает под высоким давлением, стоит обратить внимание на полнопроходные задвижки из нержавеющей стали, способные выдерживать экстремальные нагрузки.

Сравнительный анализ типов арматуры: сильные и слабые стороны

Как отмечают специалисты TITAN LOCK, каждый тип арматуры обладает уникальным набором преимуществ и ограничений, которые становятся особенно очевидными в условиях агрессивной среды. Задвижки из нержавеющей стали отличаются высокой прочностью, надежностью и малым гидравлическим сопротивлением в открытом состоянии, что делает их идеальными для магистральных трубопроводов большого диаметра. Однако их существенный недостаток — ограниченная стойкость к частым циклам открытия-закрытия и сравнительно низкая ремонтопригодность по сравнению с кранами.

Шаровые краны ценятся за простоту управления, быстродействие и хорошую герметичность. Их главная уязвимость в агрессивной среде — наличие полостей между шаром и корпусом, где могут скапливаться твердые или кристаллизующиеся вещества, что в конечном итоге приводит к повреждению уплотнений и заклиниванию механизма. Кроме того, их седельные кольца постоянно контактируют со средой и подвержены повышенному износу.

Пробковые краны, особенно с тефлоновым уплотнением, лишены проблемных зон, а их уплотнение можно регулировать даже во время работы оборудования. Дисковые затворы из нержавеющей стали выделяются минимальной длиной и высотой, легкостью и доступной стоимостью, что актуально для трубопроводов большого диаметра с низким давлением. Их ресурс может достигать тысяч циклов, что превышает показатели многих задвижек. Основной же их минус — не всегда достаточная герметичность для сверхагрессивных или токсичных сред.

Обсудить статью на форуме

Обсудить статью на форуме